浏览数量: 0 作者: 本站编辑 发布时间: 2023-11-15 来源: 本站

1.微油点火技术简介

微油点火升温技术的原理是基于 双流体喷枪的原理。利用压缩空气和加压气体的高速射流直接粉碎燃料,雾化成超细油滴进行燃烧。同时,利用燃烧产生的热量来加热初期和后期的燃油,使其容量扩大,在极短的时间内完成油滴的蒸发和气化,使油枪直接正常燃烧时燃烧气体燃料,大大提高燃烧效率和火焰温度。

微油点火升温技术的原理是基于双流体喷枪的原理。利用压缩空气和加压气体的高速射流直接粉碎燃料,雾化成超细油滴进行燃烧。同时,利用燃烧产生的热量,前期加热燃油,扩大其容量,后期在极短的时间内完成油滴的蒸发和气化,让油枪直接喷油。在正常燃烧过程中燃烧气体燃料,这g大大提高了燃烧效率和火焰温度。气化燃烧后的火焰具有极强的刚性,传播速度超过音速。火焰完全透明(底部蓝色,中部和尾部透明白色),火焰中心温度约n 可达1500~2000℃。微型石油气化油枪燃烧形成的高温火焰,使煤粉颗粒温度急剧升高,破碎粉碎,并释放出大量挥发分迅速着火燃烧,实现煤粉的分级燃烧。煤粉。燃烧能量逐渐放大,达到点火的目的,加速煤粉燃烧,大大降低了煤粉燃烧所需的点火能量,即燃料消耗。微油点火加热技术旨在减少启动和低负荷稳定油耗,是目前非常有效的通过点火加热节省燃油的手段 水泥窑,具有良好的经济效益和社会效益。据了解,该技术在水泥行业有着广泛的应用,但其在无烟煤水泥中的应用目前尚未有企业报道。

2、微油点火无烟煤的准备工作

通过我公司的数据测试,发现点火参数需要进行以下优化:

(1)回转窑点火加热过程中,需要提高柴油的雾化效果,增大柴油与煤粉的接触面积,有利于无烟煤的燃烧。

(2)基于无烟煤着火困难的特点,在回转窑升温初期,结合耐火材料的特点,应尽可能提高窑头温度。引入煤粉时,更有利于燃烧。

(3)减少柴油消耗,加热所需热量回转窑需要燃烧煤粉来提供能量。在保证窑头温度的同时,宜采用煤油共烧 尽早预热窑炉。

(4)调整一次风机的风压和风量,增大一次风的喷射速度和量,缩短火焰长度,有利于煤与油的共燃。

3、微油无烟煤首次点火试验

结合无烟煤挥发分低、燃点高的特点,我公司在加热过程中遵循“缓慢加热、不回头、不间断、从窑头到窑尾逐步加热”的原则。这是为了有效保证煤粉的燃烧,适当提高窑头二次风的温度,为煤粉的燃烧创造良好的条件。在点火初始阶段使用燃料时,火焰强劲有力(见图1),加热曲线平滑。

图1 微油点火火焰

当窑头和窑尾温度

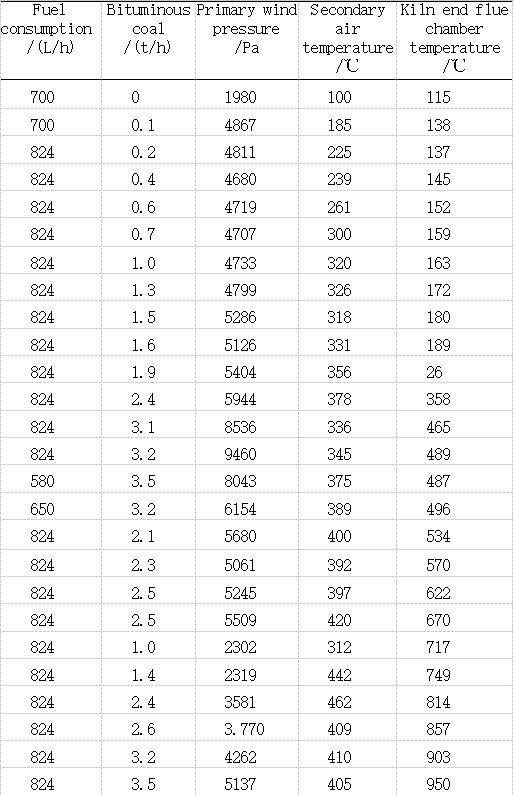

升温至150℃左右,开始准备油煤混烧。初始喷煤量设定为0.1 t/h,根据加热曲线逐渐增加喷煤量,同时提高一次风压力,保证一次风与喷煤量的合理匹配。微油点火试验数据如表1所示。

表1 第一次无烟煤微油点火试验数据

温度达到950℃后,开启高温风机、篦冷机、窑主电机等设备。当温度达到1050℃时,开始加料操作。加料结束后,当二次空气温度达到600℃或加料量达到300t/h时,停止喷油。

由于无烟煤挥发分含量低,在低温下不易燃烧,火焰较长。因此,水泥窑干燥加热过程中无烟煤微油的着火更容易引起火灾。我来熄灭。

油煤共烧初期,由于窑内温度较低,窑尾预热器内气流不稳定,可能发生爆轰,极易造成窑头火焰熄灭。此时不宜增加煤粉用量。尽量提高窑头二次风的温度,慢慢地我增加喷煤量。由于无烟煤燃烧率较低,在提高喷煤量的同时,应注意二次风温度,最好保持在350℃以上,以便于燃烧和熄火。

当窑头温度升至350℃,窑尾温度在650℃左右时,技术人员尝试将油枪油位降至580L/h。但由于无烟煤燃烧困难,火焰熄灭。当油枪油位调整到650L/h时,火焰仍然熄灭。最后将油枪油位调整至824L/h以稳定火焰。分析的主要原因是无烟煤的着火点比较高。即使窑尾温度升至650℃,随着煤粉用量的增加和油量的减少,煤粉燃烧不充分,二次风温度波动较大。窑头的火和压力增加,导致火焰熄灭。因此,合理控制喷煤量、喷油量、二次风温度、一次风机压力与之相匹配,是点火和升温的关键。

另外还需要注意的是,点火前必须将窑头回转秤输煤管道内残留的煤粉彻底清理干净。否则,油与煤混合燃烧时,也容易因瞬时加煤量过多而导致火焰熄灭。

此次无烟煤微油点火共升温19.05小时,共消耗柴油12吨。与另一条生产线(未采用微油点火技术)升温22.82小时,消耗柴油21吨相比,燃油消耗分别为0.62吨/小时和0.92吨/小时,节省燃油可达32 %。

3、微油无烟煤二次点火试验

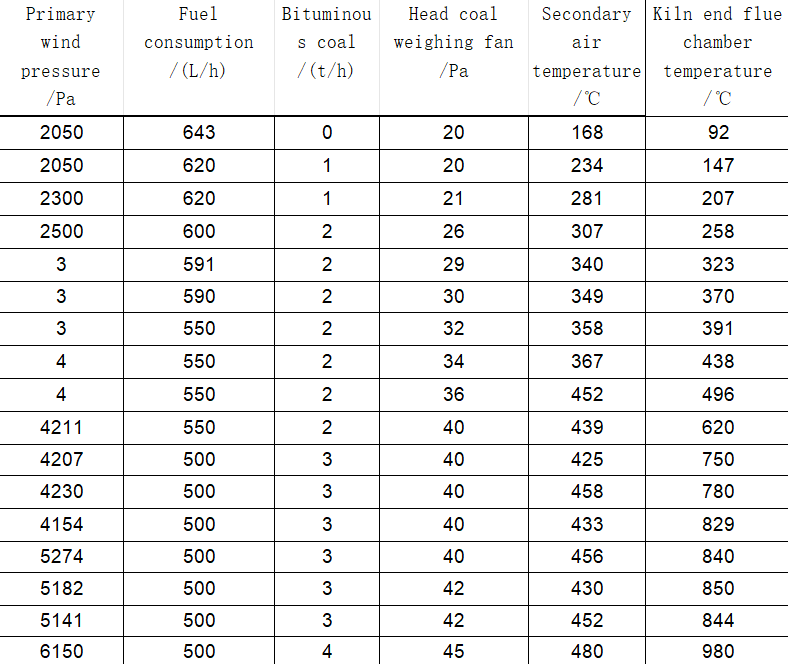

我公司在第一次无烟煤试验的基础上,进行了第二次无烟煤微油点火试验。本次实验借鉴第一次实验的经验,将煤粉细度控制在2.0%以下(第一次实验为3.0%)。同时,优化调整向窑转子秤送煤的罗茨鼓风机压力,提高二次风温度,保证无烟煤的燃烧。本实验的数据如表2所示。

表2 第二次无烟煤微油点火试验数据

无烟煤微油二次点火在操作参数方面进行了优化调整,整个加热过程比较顺利。本次无烟煤微油点火总加热时间为31.53小时,累计消耗柴油17吨,燃油消耗0.54吨/小时。与另一条生产线不使用无烟煤微油点火0.95吨/小时的燃油消耗相比,节省燃油可达43%以上。

4. 结局

用微油点燃加热无烟煤时,可适当控制煤粉的细度。加热过程中,应先提高窑头温度,然后再提高窑头和窑尾温度。特别是当窑尾温度达到800℃以上时,由于用煤量增加,如果窑尾温度过低,煤粉燃烧不良,很容易造成火焰熄灭。考虑到无烟煤的着火点较高,需要适当提高窑头温度(400℃左右),才能使煤粉充分燃烧,否则可能出现爆震、熄火现象。

经过两轮无烟煤微油点火及温升调试,我公司掌握了无烟煤微油点火规律及点火温升参数的优化调整方案。与原火加热系统相比,无烟煤微油点火技术可节省燃料40%以上,每次点火加热时间约为20小时。柴油成本按8000元/吨计算,单项可节省成本6万元左右。两次点火即可收回成本,经济效益明显。